Slm технология. Технология селективного лазерного плавления (SLM)

Технология LBM/SLM используется для изготовления функциональных изделий, эксплуатация которых происходит при высоких нагрузках, экстремальных температурах и в агрессивных средах. Данная технология позволяет работать с широким ассортиментом металлопорошковых композиций: нержавеющими и инструментальными сталями, алюминием, титаном, никелевыми, кобальт-хромовыми, медными сплавами, и многими другими.

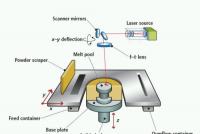

Выборочное лазерное сплавление металлического порошка происходит посредством воздействия мощного лазера (опционально оборудование может комплектоваться 2-4 лазерами), способного расплавлять сферические гранулы в месте его проецирования. Управляет работой установки и всего процесса компьютер, на котором загруженная математическая модель проходит несколько стадий подготовки с созданием поддерживающих структур, траекторий и методик сканирования лучом каждого сгенерированного слоя модели, настройки технологического процесса для работы с тем или иным выбранным материалом, и т.п.

Ракель или ролик принтера наносит порошок на поверхность платформы, а встроенный лазер выборочно осуществляет плавку по заранее определенной траектории. Когда завершается полный цикл печати, изделие с платформой помещают в печь для снятия внутренних напряжений, после этого аккуратно отделяют платформу и поддержки от изделия, виброгалтовочными или пескоструйными операциями придают поверхности сглаженный вид (устраняются огрехи технологии, связанные со слоистой структурой и шероховатостью), слесарно или с помощью металлообрабатывающего оборудования с ЧПУ доводят ответственные поверхности до требуемого по чертежной документации качества.

В этом обзоре я попытался в популярной форме привести основные сведения о производстве металлических изделий методом лазерного аддитивного производства – сравнительно новом и интересном технологическом методе, возникшем в конце 80-х и ставшем в наши дни перспективной технологией для мелкосерийного или единичного производства в области медицины, самолето- и ракетостроения.

Кратко описать принцип работы установки для аддитивного производства с помощью лазерного излучения можно следующим образом. Устройство для нанесения и выравнивания слоя порошка снимает слой порошка с питателя и равномерным слоем распределяет его по поверхности подложки. После чего лазерный луч сканирует поверхность данного слоя порошка и путем оплавления или спекания формирует изделие. По окончанию сканирования порошкового слоя платформа с изготавливаемым изделием опускается на толщину наносимого слоя, а платформа с порошком поднимается, и процесс нанесения слоя порошка и сканирования повторяется. После завершения процесса платформа с изделием поднимается и очищается от неиспользованного порошка.

Одной из основных частей в установках аддитивного производства является лазерная система, в которой используются CO 2 , Nd:YAG, иттербий волоконный или дисковый лазеры. Установлено, что использование лазеров с длиной волны 1-1,1 мкм для нагрева металлов и карбидов предпочтительнее, поскольку они на 25-65% лучше поглощают генерируемое лазером излучение. В тоже время, использование CO 2 лазера с длиной волны 10,64 мкм наиболее лучше подходит для таких материалов, как полимеры и оксидная керамика. Более высокая абсорбционная способность позволяет увеличить глубину проплавления и в более широких пределах варьировать параметрами процесса. Обычно лазеры, используемые в аддитивном производстве, работают в непрерывном режиме. По сравнению с ними применение лазеров работающих в импульсном режиме и в модулированной добротности за счет их большой энергии импульса и короткой продолжительности импульса (наносекунды) даёт возможность улучшить прочность связи между слоями и уменьшить зону термического воздействия. В заключение можно отметить, что характеристики используемых лазерных систем лежат в таких пределах: мощность лазера – 50-500 Вт, скорость сканирования до 2 м/с, скорость позиционирования до 7 м/с, диаметр фокусированного пятна – 35-400 мкм.

Помимо лазера как источник нагрева порошка может быть использован электронно-лучевой нагрев. Этот вариант фирма Arcam предложила и реализовала в своих установках в 1997 г. Установка с электронно-лучевой пушкой характеризуется отсутствием подвижных частей, так как электронный луч фокусируется и направляется с помощью магнитного поля и дефлекторов, а создание в камере вакуума положительно сказывается на качестве изделий.

Одним из важных условий при аддитивном производстве является создание защитной среды предотвращающей окисление порошка. Для выполнения этого условия используют аргон или азот. Однако применение азота как защитного газа ограничено, что связанно с возможностью образования нитридов (например, AlN, TiN при изготовлении изделий из алюминиевых и титановых сплавов), которые приводят к понижению пластичности материала.

Методы лазерного аддитивного производства по особенностям процесса уплотнения материала можно разделить на селективное лазерное спекание (Selective Laser Sintering (SLS)), непрямое лазерное спекание металлов (Indirect Metal Laser Sintering (IMLS)), прямое лазерное спекание металлов (Direct Metal Laser Sintering (DMLS)) и селективное лазерное плавление (Selective Laser Melting (SLM)). В первом варианте уплотнение слоя порошка происходит за счет твердофазного спекания. Во втором – за счет пропитки связкой пористого каркаса ранее сформированного лазерным излучением. В основе прямого лазерного спекания металлов лежит уплотнение по механизму жидкофазного спекания за счет плавления легкоплавкого компонента в порошковой смеси. В последнем варианте уплотнение происходит за счет полного плавления и растекания расплава. Стоит отметить, что эта классификация не является универсальной, поскольку в одном типе процесса аддитивного производства могут проявляться механизмы уплотнения, которые характерны для других процессов. Например, при DMLS и SLM может наблюдаться твердофазное спекание, которое имеет место при SLS, тогда как при SLM может происходить жидкофазное спекание, которое более характерно для DMLS.

Селективное лазерное спекание (SLS)

Твердофазное селективное лазерное спекание не получило широкого распространения, поскольку для более полного протекания объемной и поверхностной диффузии, вязкого течения и других процессов, имеющих место при спекании порошка, требуется относительно длительная выдержка под лазерным излучением. Это приводит к длительной работе лазера и малой производительности процесса, что делает этот процесс экономически не целесообразным. Помимо этого, возникают сложности с поддержанием температуры процесса в интервале между точкой плавления и температурой твердофазного спекания. Преимуществом твердофазного селективного лазерного спекания является возможность использования более широкого круга материалов для изготовления изделий.

Непрямое лазерное спекание металлов (IMLS)

Процесс, получивший название «непрямое лазерное спекание металлов» был разработан компанией DTMcorp of Austin в 1995 г., которая с 2001 г. принадлежит компании 3D Systems. В IMLS процессе используют смесь порошка и полимера или порошок покрытый полимером, где полимер выступает в роли связки и обеспечивает необходимую прочность для проведения дальнейшей термической обработки. На стадии термической обработки проводится отгонка полимера, спекание каркаса и пропитка пористого каркаса металлом-связкой, в результате которой получается готовое изделие.

Для IMLS можно использовать порошки, как металлов, так и керамики или их смесей. Приготовление смеси порошка с полимером проводят механическим смешиванием, при этом содержание полимера составляет около 2-3% (по массе), а в случае использования порошка покрытым полимером, толщина слоя на поверхности частицы составляет около 5 мкм. В качестве связки используют эпоксидные смолы, жидкое стекло, полиамиды и другие полимеры. Температура отгонки полимера определяется температурой его плавления и разложения и в среднем составляет 400-650 o С. После отгонки полимера пористость изделия перед пропиткой составляет около 40%. При пропитке печь нагревают на 100-200 0 С выше точки плавления пропитывающего материала, поскольку с повышением температуры уменьшается краевой угол смачивания и понижается вязкость расплава, что благоприятно влияет на процесс пропитки. Обычно пропитку будущих изделий проводят в засыпке из оксида алюминия, которая играет роль поддерживающего каркаса, поскольку в период от отгонки полимера до образования прочных межчастичных контактов существует опасность разрушения или деформации изделия. Защиту от окисления организуют с помощью создания в печи инертной или восстановительной сред. Для пропитки можно использовать довольно разнообразные металлы и сплавы, которые удовлетворяют следующим условиям. Материал для пропитки должен характеризоваться полным отсутствием или незначительным межфазным взаимодействием, малым краевым углом смачивания и иметь температуру плавления ниже, чем у основы. Например, в случае если компоненты взаимодействую между собой, то в процессе пропитки могут происходить нежелательные процессы, такие как образование более тугоплавких соединений или твердых растворов, что может привести к остановке процесса пропитки или негативно сказаться на свойствах и размерах изделия. Обычно для пропитки металлического каркаса используют бронзу, при этом усадка изделия составляет 2-5%.

Одним из недостатков IMLS является отсутствие возможности регулировать в широких пределах содержание тугоплавкой фазы (материала основы). Поскольку её процентное содержание в готовом изделии определяется насыпной плотностью порошка, которая в зависимости от характеристик порошка может быть в три и более раза меньше теоретической плотности материала порошка.

Материалы и их свойства, используемые для IMLS

Прямое лазерное спекание металлов (DMLS)

Процесс прямого лазерного спекания металлов подобен IMLS, однако отличается тем, что вместо полимера используются сплавы или соединения с низкой температурой плавления, а также отсутствует такая технологическая операция, как пропитка. В основе создания концепции DMLS стояла немецкая компания EOS GmbH, которая в 1995 году создала коммерческую установку для прямого лазерного спекания порошковой системы сталь-никелевая бронза. Получение различных изделий методом DMLS основано на затекании образовавшегося расплава-связки в пустоты между частицами под действием капиллярных сил. При этом для успешного выполнения процесса в порошковую смесь добавляют соединения с фосфором, которые снижают поверхностное натяжение, вязкость и степень окисления расплава, тем самым улучшая смачиваемость. Порошок, используемый в качестве связки, обычно имеет меньший размер, чем порошок основы, поскольку это позволяет увеличить насыпную плотность порошковой смеси и ускорить процесс образования расплава.

Материалы и их свойства, используемые для DMLS компанией EOS GmbH

Селективное лазерное плавление (SLM)

Дальнейшее усовершенствование установок для аддитивного производства связано с появлением возможности использования более мощного лазера, меньшего диаметра фокусировочного пятна и нанесения более тонкого слоя порошка, что позволило использовать SLM для изготовления изделий из различных металлов и сплавов. Обычно полученные этим методом изделия имеют пористость 0-3%.

Как и в выше рассмотренных методах (IMLS, DMLS), большую роль в процессе изготовления изделий играет смачиваемость, поверхностное натяжение и вязкость расплава. Одним из факторов сдерживающим использование различных металлов и сплавов для SLM является эффект «образования шариков» или сфероидизация, который проявляется в виде формирования лежащих отдельно друг от друга капель, а не сплошной дорожки расплава. Причиной этого является поверхностное натяжение под действием, которого расплав стремится уменьшить свободную поверхностную энергию путем образования формы с минимальной площадью поверхности, т.е. шара. При этом в полоске расплава наблюдается эффект Марангони, который проявляется в виде конвективных потоков из-за градиента поверхностного натяжения как функции от температуры, и если конвективные потоки достаточно сильные, то полоска расплава разделяется на отдельные капли. Также капля расплава под действием поверхностного натяжения затягивает в себя близлежащие частицы порошка, что приводит к образованию ямки вокруг капли и, в конечном счете, к увеличению пористости.

Сфероидизация стали M3/2 при неоптимальных режимах SLM

Эффекту сфероидизации также способствует наличие кислорода, который растворяясь в металле, повышает вязкость расплава, что приводит к ухудшению растекания и смачиваемости расплавом ниже лежащего слоя. По выше перечисленным причинам не удается получить изделия из таких металлов как олово, медь, цинк, свинец.

Стоит отметить, что формирование качественной полоски расплава связано с поиском оптимальной области параметров процесса (мощности лазерного излучения и скорости сканирования), которая обычно достаточно узкая.

Влияние параметров SLM золота на качество формируемых слоев

Еще одним фактором, влияющим на качество изделий, является появление внутренних напряжений, наличие и величина которых зависит от геометрии изделия, скорости нагрева и охлаждения, коэффициента термического расширения, фазовых и структурных изменений в металле. Значительные внутренние напряжения могут приводить к деформации изделий, образованию микро- и макротрещин.

Частично уменьшить негативное влияние выше упомянутых факторов можно путем использования нагревательных элементов, которые обычно располагаются внутри установки вокруг подложки или питателя с порошком. Нагрев порошка также позволяет удалить адсорбированную влагу с поверхности частиц и тем самым уменьшить степень окисления.

При селективном лазерном плавлении таких металлов как алюминий, медь, золото не маловажным вопросом является их большая отражательная способность, что обуславливает необходимость использования мощной лазерной системы. Но повышение мощности лазерного луча может негативно сказаться на точности размеров изделия, поскольку при чрезмерном нагреве порошок будет плавиться и спекаться за пределами лазерного пятна за счет теплообмена. Большая мощность лазера также может привести к изменению химического состава в результате испарения металла, что особенного характерно для сплавов содержащих легкоплавкие компоненты и имеющих большую упругость паров.

Механические свойства материалов полученных методом SLM (компания EOS GmbH)

Если изделие, полученное одним из выше рассмотренных методов, имеет остаточную пористость, то в случае необходимости применяют дополнительные технологические операции для повышения его плотности. Для этой цели используют методы порошковой металлургии – спекание или горячее изостатическое прессование (ГИП). Спекание позволяет устранить остаточную пористость и повысить физико-механические свойства материала. При этом следует подчеркнуть, что формируемые свойства материала в процессе спекания определяются составом и природой материала, размером и количеством пор, наличием дефектов и другими многочисленными факторами. ГИП представляет собой процесс, в котором заготовка, помещенная в газостат, уплотняется под действием высокой температуры и всестороннего сжатия инертным газом. Рабочее давление и максимальная температура, достигаемая газостатом, зависит от его конструкции и объёма. Например, газостат, имеющий размеры рабочей камеры 900х1800 мм, способен развить температуру 1500 o С и давление 200 МПа. Использование ГИП для устранения пористости без применения герметичной оболочки возможно, если пористость составляет не более 8%, поскольку при большем её значении газ через поры будет попадать внутрь изделия, препятствуя тем самым уплотнению. Исключить проникновение внутрь изделия газа можно путём изготовления стальной герметичной оболочки повторяющую форму поверхности изделия. Однако изделия, получаемые аддитивным производством, в основном имеют сложную форму, что делает невозможным изготовление такой оболочки. В таком случае для уплотнения можно использовать вакуумированный герметичный контейнер, в котором изделие помещено в сыпучую среду (Al 2 O 3 , BN гекс, графит), передающей давление на стенки изделия.

После аддитивного производства методом SLM материалы характеризуются анизотропией свойств, повышенной прочностью и пониженной пластичностью из-за наличия остаточных напряжений. Для снятия остаточных напряжений, получения более равновесной структуры, повышения вязкости и пластичности материала проводят отжиг.

Согласно ниже приведенным данным, можно отметить, что изделия, полученные селективным лазерным плавлением, в некоторых случаях прочнее литых на 2-12%. Это можно объяснить малым размером зерен и микроструктурных составляющих, которые образуются в результате быстрого охлаждения расплава. Быстрое переохлаждение расплава значительно увеличивает число зародышей твердой фазы и уменьшает их критический размер. При этом быстро растущие на зародышах кристаллы, соприкасаясь друг с другом, начинают препятствовать своему дальнейшему росту, тем самым формируя мелкозернистую структуру. Зародышами кристаллизации обычно являются неметаллические включения, пузырьки газов или выделившиеся из расплава частицы при их ограниченной растворимости в жидкой фазе. И в общем случае, согласно соотношению Холла-Петча, с уменьшением размера зерна увеличивается прочность металла благодаря развитой сети границ зерен, которая является эффективным барьером для движения дислокаций. Следует отметить, что в силу различного химического состава сплавов и их свойств, условий проведения SLM, выше упомянутые явления, имеющие место при остывании расплава, проявляются с различной интенсивностью.

Механические свойства материалов, полученных SLM и литьем

Конечно, это не значит, что изделия, полученные селективным лазерным плавлением лучше изделий полученных традиционными способами. Благодаря большой гибкости традиционных способов получения изделий можно в широких пределах варьировать свойствами изделия. Например, используя такие методы как изменение температурных условий кристаллизации, легирование и введение в расплав модификаторов, термоциклирование, порошковой металлургии, термомеханическая обработка и др., можно добиться значительного повышения прочностных свойств металлов и сплавов.

Особый интерес представляет использование углеродистой стали для аддитивного производства, как дешевого и обладающего высоким комплексом механических свойств материала. Известно, что с повышением содержания углерода в стали улучшается её жидкотекучесть и смачиваемость. Благодаря этому возможно получение простых изделий содержащих 0,6-1% C с плотностью 94-99%, при этом в случае использования чистого железа плотность составляет около 83%. В процессе селективного лазерного плавления углеродистой стали дорожка расплава при быстром охлаждении подвергается закалке и отпуску на структуру троостита или сорбита. При этом, из-за термических напряжений и структурных превращений, в металле могут возникать значительные напряжения, которые приводят к поводке изделия или к образованию трещин. Также важное значение имеет геометрия изделия, поскольку резкие переходы по сечению, малые радиусы закругления и острые кромки являются причиной образования трещин. Если после «печати» сталь не обладает заданным уровнем механических свойств и её необходимо подвергнуть дополнительной термообработке, то при этом необходимо будет считаться с ранее отмеченными ограничениями по форме изделия, чтобы избежать появления дефектов закалки. Это в некоторой степени снижает перспективность использования SLM для углеродистых сталей.

При получении изделий традиционными способами одним из путей избежать трещин и поводки при закалке изделий сложной формы является использование легированных сталей, в которых присутствующие легирующие элементы помимо повышения механических и физико-химических свойств, задерживают превращение аустенита при охлаждении, в результате чего уменьшается критическая скорость закалки и увеличивается прокаливаемость легированной стали. Благодаря малой критической скорости закалки, сталь можно калить в масле или на воздухе, что снижает уровень внутренних напряжений. Однако по причине быстрого отвода тепла, невозможности регулирования скорости охлаждения и наличия углерода в легированной стали этот прием не позволяет избежать появления значительных внутренних напряжений при селективном лазерном плавлении.

В связи с выше отмеченными особенностями, для SLM используются мартенситно-страющие стали (MS 1, GP 1, PH 1), в которых упрочнение и повышение твердости достигается за счет выделения дисперсных интерметаллидных фаз при термообработке. Эти стали содержат малое количество углерода (сотые проценты), в результате чего образовавшаяся при быстром охлаждении решетка мартенсита характеризуется малой степенью искаженности и следственно имеет низкую твердость. Малая твердость и высокая пластичность мартенсита обеспечивает релаксацию внутренних напряжений при закалке, а высокое содержание легирующих элементов позволяет прокаливать сталь на большую глубину почти при любых скоростях охлаждения. Благодаря этому с помощью SLM можно изготавливать и подвергать термообработке сложные изделия без опасения образования трещин или коробления. Кроме мартенситно-стареющих сталей могут использоваться некоторые аустенитные нержавеющие стали, например, 316L.

В заключение можно отметить, что сейчас усилия ученых и инженеров направлены на более детальное изучение влияния параметров процесса на структуру, механизм и особенности уплотнения различных материалов под действием лазерного излучения с целью улучшения механических свойств и увеличения номенклатуры материалов пригодных для лазерного аддитивного производства.

SLM или Selective laser melting - инновационная технология производства сложных изделий посредством лазерного плавления металлического порошка по математическим CAD-моделям (3D-печать металлом). С помощью SLM создают как точные металлические детали для работы в составе узлов и агрегатов, так и неразборные конструкции, меняющие геометрию в процессе эксплуатации.

Технология является методом аддитивного производства и использует мощные лазеры для создания трехмерных физических объектов. Данный процесс успешно заменяет традиционные методы производства, так как физико-механические свойства изделий, построенных по технологии SLM, зачастую превосходят свойства изделий, изготовленных по традиционным технологиям.

Установки SLM помогают решать сложные производственные задачи промышленных предприятий, работающих в авиакосмической, энергетической, машиностроительной и приборостроительной отраслях. Установки также применяются в университетах, конструкторских бюро, используются при проведении научно-исследовательских и экспериментальных работ.

Официальным термином для описания технологии является «лазерное спекание», хотя он несколько не соответствует действительности, так как материалы (порошки) подвергаются не спеканию, а плавлению до образования гомогенной (густой, пастообразной) массы.

Преимущества

- Решение сложных технологических задач

- Производство изделий со сложной геометрией, с внутренними полостями и каналами конформного охлаждения

- Возможность построения сложных изделий без изготовления дорогостоящей оснастки

- Построение изделий с внутренними полостями

- Построение происходит с помощью послойного добавления в «тело» изделия необходимого количества материала. 97-99% незадействованного при построении порошка после просеивания пригодно к повторному использованию. 3-9% материала, задействованного на построение поддержек, утилизируется вместе с некондиционным несплавленным порошком, не прошедшим операцию просеивания.

- Сокращение затрат на производство сложных изделий, т.к. нет необходимости в изготовлении дорогостоящей оснастки.

Области применения

- Изготовление функциональных деталей для работы в составе различных узлов и агрегатов

- Изготовление сложных конструкций, в том числе неразборных, меняющих в процессе эксплуатации геометрию, а также имеющих в своем составе множество элементов

- Производство формообразующих элементов пресс-форм для литья термопластов и легких материалов

- Изготовление технических прототипов для отработки конструкции изделий

- Создание формообразующих вставок для кокильного литья

- Производство индивидуальных стоматологических протезов и имплантатов

- Изготовление штампов.

Как это работает

Процесс печати начинается с разделения цифровой 3D-модели изделия на слои толщиной от 20 до 100 мкм с целью создания 2D-изображения каждого слоя изделия. Отраслевым стандартным форматом является STL- файл. Этот файл поступает в специальное машинное ПО, где происходит анализ информации и ее соизмерение с техническими возможностями машины.

На основе полученных данных запускается производственный цикл построения, состоящий из множества циклов построения отдельных слоев изделия.

Цикл построения слоя состоит из типовых операций:

- нанесение слоя порошка заданной толщины (20-100 мкм) на плиту построения, закрепленную на подогреваемой платформе построения;

- сканирование лучом лазера сечения слоя изделия;

- опускание платформы вглубь колодца построения на величину, соответствующую толщине слоя построения.

Процесс построения изделий происходит в камере SLM машины, заполненной инертным газом аргон или азот (в зависимости от типа порошка, из которого происходит построение), при ламинарном его течении. Основной расход инертного газа происходит в начале работы, при продувке камеры построения, когда из нее полностью удаляется воздух (допустимое содержание кислорода менее 0,15%).

После построения изделие вместе с плитой извлекается из камеры SLM машины, после чего изделие отделяется от плиты механическим способом. От построенного изделия удаляются поддержки, производится финишная обработка построенного изделия.

Практически полное отсутствие кислорода позволяет избегать оксидации расходного материала, что делает возможной печать такими материалами, как титан.

Материалы

Наиболее популярными материалами являются порошковые металлы и сплавы, включая нержавеющую сталь , инструментальную сталь , кобальт-хромовые сплавы , титановые сплавы, титан , алюминий , золото, платина и др.

Изделия, изготовленные 3D-машинами SLM Solutions

Изделия, изготовленные 3D-машинами Realizer

Видео: использование SLM-технологии

Распечатать

Детали & Материалы

3D-печать для промышленности: подробнейший обзор новейшего оборудования и технологий

На выставке formnext традиционно собирается элита из мира аддитивных технологий и 3D-печати. Эксперты мирового уровня констатировали переход от создания прототипов к изготовлению деталей и заготовок из металлов и функциональных материалов.

Классические SLM-, EBM- и DMD-технологии при работе с металлами дополнили относительно новые CSF- и FDM-подобные технологии. Подробный обзор оборудования, материалов и передовых решений, представленных во Франкфурте-на-Майне, от эксперта Кирилла Казмирчука.

Селективное лазерное плавление (SLM - Selective Laser Melting)

Гибридная система, которая использует SLM-процесс и 3-осевую ЧПУ-обработку в одном оборудовании.

Такой подход позволяет получать металлические детали с внутренними каналами малой шероховатости.

Рабочая зона: 600 х 600 х 500 мм

Trumpf TruPrint 5000

SLM-машина от компании, выпускающей широкую линейку лазерного оборудования. Особенность TruPrint 5000 – сменные рабочие модули. Они позволяют запускать построение без длительной подготовки. «Распаковка» построения происходит вне машины в специальной станции «распаковки-очистки».

SLM-машина от компании, выпускающей широкую линейку лазерного оборудования. Особенность TruPrint 5000 – сменные рабочие модули. Они позволяют запускать построение без длительной подготовки. «Распаковка» построения происходит вне машины в специальной станции «распаковки-очистки».

Рабочая зона круглая: Ø300 х 400 мм

Материалы: Al, Ti, Ni, Co-Cr, Steel.

SLM

-Solutions SLM 800

Самая большая машина от компании – пионера в сегменте SLM-технологии. В начале 2017 года была анонсирована покупка компании SLM-Solutions гигантом промышленности General Electric. Сделка не состоялась по причине несовпадения мнений по стоимости акций. В результате GE приобрела другую компанию – Concept Laser.

Машина SLM 800 была анонсирована на formnext-2016 и представлена публике на выставке 2017 года. В рамках выставки, по заявлению самой SLM-Solutions, было продано двадцать единиц этого оборудования.

Рабочая зон: 280 х 500 х 800 мм

Материалы: Al, Ti, Ni, Co-Cr, Steel.

С начала года продано более 15 машин SLM 500, преимущественно в Китай.

Electro Optical Systems M 400-4

SLM-машина с рабочей зоной 400 х 400 х 400 мм

Материалы: Al, Ti, Ni, Co-Cr, Steel.

Используются четыре лазера, каждый охватывает четверть рабочей зоны. Это позволяет существенно сократить время построения большого количества небольших деталей, однако при изготовлении одной крупной время сокращается до 10%. Потенциально за счет более равномерного процесса сплавления уменьшаются температурные деформации.

Additive Industries MetalFab1

MetalFab1 - это комплекс оборудования: SLM-машина + станция очистки + печь для термообработки. Технологически переходы проходят в изолированном пространстве, соответственно, уменьшается контакт оператора с металлическими порошками.

MetalFab1 - это комплекс оборудования: SLM-машина + станция очистки + печь для термообработки. Технологически переходы проходят в изолированном пространстве, соответственно, уменьшается контакт оператора с металлическими порошками.

Рабочая зона 420 х 420 х 400 мм

Материалы: Al, Ti, Ni, Co-Cr, Steel.

Concept Laser (компания приобретена General Electric в начале 2017 г.)

Была представлена машина Atlas

с рабочей зоной 1000 х 1000 х 1000 мм.

Была представлена машина Atlas

с рабочей зоной 1000 х 1000 х 1000 мм.

Показан прототип этой машины и деталь, построенная на платформе 1000 х 1000 мм.

Материалы: Al, Ti, Ni, Co-Cr, Steel.

Дата выпуска не обнародовалась.

На текущий момент актуальной моделью является X - line 2000 с двумя лазерами и рабочей зоной 800 х 400 х 500 мм.

Orlas Creator

Компания ORlaser известна тем, что несколько лет разрабатывает головки для горячей наплавки порошка лазером. Теперь же представлена и собственная SLM-машина с рабочей зоной Ø 100 мм x 110 мм.

Компания ORlaser известна тем, что несколько лет разрабатывает головки для горячей наплавки порошка лазером. Теперь же представлена и собственная SLM-машина с рабочей зоной Ø 100 мм x 110 мм.

Это небольшой аппарат с цилиндрической рабочей зоной. Дополнительно может оснащаться шпинделем для ЧПУ-обработки.

Французская компания, развивающаяся при активном участии производителя шин Michelin. Основной продукцией являются машины послойного синтеза SLM.

Особенность этих установок в том, что они специализируются на использовании более мелкого металлического порошка (порядка 20 мкм), в то время как типичный размер частиц в аналогичном оборудовании составляет 40 – 60 мкм. Меньший размер частиц, с одной стороны, дает лучшее качество поверхности и проработку мелких деталей геометрии, с другой – накладывает существенное ограничение на использование порошка. Более мелкодисперсный порошок сложнее в обращении, требует изолированных помещений и средств защиты операторов.

Рабочая зона: 350 x 350 x 350 мм.

DMG MORI

Компания – производитель станков с ЧПУ токарной, токарно-фрезерной и фрезерной групп. Около пяти лет продвигает на рынок гибридную технологию изготовления деталей из металла: наплавка DMD + ЧПУ-обработка. Гибридная технология в автопроме пригодна по большей части для ремонтных задач – восстановление шеек коленвалов, кулачком распредвалов.

Компания – производитель станков с ЧПУ токарной, токарно-фрезерной и фрезерной групп. Около пяти лет продвигает на рынок гибридную технологию изготовления деталей из металла: наплавка DMD + ЧПУ-обработка. Гибридная технология в автопроме пригодна по большей части для ремонтных задач – восстановление шеек коленвалов, кулачком распредвалов.

В 2017 году была показана SLM‑машина LASERTEC 30 SLM собственной разработки с рабочей зоной 300 х 300 х 300 мм.

Показана применимость технологии для изготовления теплообменников и небольших кронштейнов со сложной геометрией.

Португальская компания, выпускающая широкую линейку оборудования для обработки металлов (гидравлические листогибы, гильотинная резка металла, лазерная резка и пр.). В аддитивных технологиях новичок, однако, представила, по их заявлениям, самую большую SLM‑машину с рабочей зоной 1000 х 1000 х 500 мм.

Машина использует всего один лазер, а большую зону позволяет охватывать принцип перемещаемой зоны построения. Построение происходит на платформе размером 1000 х 1000 мм, над ней перемещается квадратная камера с источником излучения и локальной подачей инертного газа. Процесс построения пошаговый, и металл сплавляется в необходимых местах. Потенциально такой подход предполагает больший расход инертного газа и ограничивает построение крупных деталей. На данный момент процесс отлажен только для сталей.

3 D Systems

В линейке компании интересна SLM-машина ProX 320 с рабочей зоной 275 x 275 x 420 мм.

В линейке компании интересна SLM-машина ProX 320 с рабочей зоной 275 x 275 x 420 мм.

Также была анонсирована SLM‑машина DMP8500 с рабочей зоной 500 х 500 х 500мм. Преимущество машин 3D Systems – возможность работы как со стандартным порошком 40 60 мкм, так и с мелким порядка 20 мкм.

EBM -технологии

Arcam Q 20 Plus (приобретен General Electric в начале 2017 года)

Единственная компания – производитель EBM-машин. Оборудование специализировано на использование титановых сплавов. Использование электронного луча вместо лазера позволяет существенно повысить качество сплавления металла и повысить скорость.

Рабочая зона: Ø 350 х 380 мм.

Материал: Ti6Al4V.

Холодная газодинамическая наплавка (cold spray)

Суть технологии заключается в нанесении частиц порошка с помощью сверхзвуковой струи транспортного инертного газа. За счет высокой скорости частицы влипают в поверхность, обеспечивая плотную структуру металла. Потенциально такой подход позволяет строить заготовки в меньшие сроки, чем лазерная наплавка, из-за отсутствия нагрева и последующего охлаждения.

SPEE3 D

Американская компания SPEE3D представила в 2017 году гибридную машину, позволяющую создавать металлические заготовки методом холодной газодинамической наплавки с последующей ЧПУ-обработкой.

Американская компания SPEE3D представила в 2017 году гибридную машину, позволяющую создавать металлические заготовки методом холодной газодинамической наплавки с последующей ЧПУ-обработкой.

Из-за технологических ограничений технология применима для создания заготовок для последующей ЧПУ-обработки. Качество поверхности, представленной на фото, сравнимо с литьем.

Могут наноситься алюминиевые и медные сплавы.

Немецкая компания - производитель станков с ЧПУ представила собственное гибридное оборудование CSF + ЧПУ-обработка.

Детали формируется последовательно из нескольких материалов, а холодная наплавка применяется для создания каналов охлаждения и полостей внутри пресс-форм. Более легкоплавкий металл наносится в необходимые зоны и выступает в роли удаляемой поддержки. Могут наноситься алюминиевые и медные сплавы.

Детали формируется последовательно из нескольких материалов, а холодная наплавка применяется для создания каналов охлаждения и полостей внутри пресс-форм. Более легкоплавкий металл наносится в необходимые зоны и выступает в роли удаляемой поддержки. Могут наноситься алюминиевые и медные сплавы.

Impact Innovations

Оборудование для холодной газодинамической наплавки с переключением материалов в процессе изготовления. Позволяет наносить алюминиевые и медные сплавы (в том числе и на поверхность неметаллов). Технология может быть полезна при создании биметаллических изделий (подшипники скольжения), а также при нанесении токопроводящих «дорожек» на текстолит или иные полимерные изделия.

|

|

Горячая наплавка

Суть технологии заключается в нанесении частиц порошка с помощью струи транспортного и защитного инертного газа, расплавление металла происходит при соприкосновении с нагретой лазером поверхности.

Для изготовления деталей технология пригодна очень ограниченно, в основном только для создания корпуса. Более применима для ремонта валов и других тел вращения.

Inss

Tek,

BeAM

– соответственно, корейская и французская компании. Оборудование построено по схожему принципу и обладает аналогичными возможностями.

Inss

Tek,

BeAM

– соответственно, корейская и французская компании. Оборудование построено по схожему принципу и обладает аналогичными возможностями.

Есть возможность «переключать» материалы в процессе изготовления заготовок.

Большая рабочая зона у InssTek и составляет 4000 х 1000 х 1000 мм.

Изделия требуют последующей термической и механической обработки.

DMG MORI

Пионер в гибридной (наплавка + ЧПУ) технологии для металлических изделий. Сначала был выпущен комбинированный станок lasertec 65 3D, затем гибридную линейку пополнил lasertec 4300 3D.

Аналогичные станки сегодня изготавливает и компания Yamazaki Mazak.

CEFERTEC

Оборудование разработано при участии сервис-бюро FIT AG и, если говорить упрощенно, представляет собой сварочный аппарат для металла с ЧПУ.

Оборудование разработано при участии сервис-бюро FIT AG и, если говорить упрощенно, представляет собой сварочный аппарат для металла с ЧПУ.

Построен на базе портала и поворотного стола.

Технология позволяет быстро создавать заготовки из металла. Подход вызывает много вопросов к качеству изделий и свойствам, а также к неизбежному короблению при локализованном тепловом процессе.

Металлы и FDM-технология

Принцип построения – выдавливание пластичного материала (наполненного металлическим порошком) через фильеру. После создания полимерно-металлической модели ее спекают в печи (термической или микроволновой). На этом этапе происходит испарение полимерного связующего и спекание частиц металла. При этом усадка детали составляет 18-20%, см. фото ниже. ПО неподтвержденной информации, такая технология потенциально позволяет строить детали до 100 раз быстрее.

DesktopMetal

и Markforged

– американские компании, они используют схожую технологию, рабочая зона 330 х 330 х 330 мм и 250 x 220 x 200 мм соответственно. Стоит отметить существенное различие в степени готовности к поставкам. Если DesktopMetal не готова поставлять оборудование даже на местный рынок, то Markforged проявляет готовность осуществлять поставки как в США, так и в Европу. Особенность всего оборудования Markforged – отправка файла в построение происходит при подключении к Интернету и серверам компании, что поднимает вопрос о сохранении коммерческой тайны.

DesktopMetal

и Markforged

– американские компании, они используют схожую технологию, рабочая зона 330 х 330 х 330 мм и 250 x 220 x 200 мм соответственно. Стоит отметить существенное различие в степени готовности к поставкам. Если DesktopMetal не готова поставлять оборудование даже на местный рынок, то Markforged проявляет готовность осуществлять поставки как в США, так и в Европу. Особенность всего оборудования Markforged – отправка файла в построение происходит при подключении к Интернету и серверам компании, что поднимает вопрос о сохранении коммерческой тайны.

С одной стороны, FDM-технология выглядит перспективно, поскольку позволяет получать детали из металла без необходимости работы со сложными в обращении металлическими порошками. С другой стороны, остается множество вопросов, таких как максимальная толщина стенки (может быть ограничена из-за необходимости удаления связующего), отсутствие подобного оборудования с большой рабочей зоной, и т. п. Технология, безусловно, найдет свою нишу, однако ее нельзя рассматривать как «убийцу» или замену SLM-технологии.

X - Jet

Израильская компания, основной состав которой – это сотрудники Objet – пионера PolyJet-технологии.

Израильская компания, основной состав которой – это сотрудники Objet – пионера PolyJet-технологии.

Аналог этой технологии используется и в оборудовании X-jet: на платформу наносится жидкое связующее на водной основе, в котором распределены частицы металла или керамики. Наполнитель не слипается и не выпадает в осадок благодаря силам Ван-дер-Ваальса.

Детали также требуют обработки температурой (и, возможно, давлением) после процесса послойного синтеза. Производитель не уточняет детали техпроцесса, а образцы из металла и керамики, показанные на выставке, не превышают размеров нескольких сантиметров, однако детализация на высоком уровне.

Рабочая зона 500 х 280 х 200 мм.

Высокопрочные термопласты PEEK

Материалы группы PEEK (полиэфирэфиркетон) очень интересны для прямого производства благодаря своим показателям прочности и термостойкости. Термостойкость до 250 °C, а предел прочности 100 МПа (для сравнения, у алюминия в зависимости от сплава он варьируется в пределах от 100 до 350 МПа). Перерабатывать такой материал сложно из-за высокой температуры плавления - выше 340 °С. Сразу три FDM-машины для работы с PEEK были представлены: INNOVATOR 2 PEEK, INTAMSYS PEEK и GEWO 3D PEEK.

Самая крупная машина имеет рабочую зону 450 х 450 х 600 мм и температуру экструдера до 450 °С.

Песчаные принтеры для литейного производства

VoxelJet

ExOne и Voxeljet изначально были одним целым и создавали оборудование для работы с песчаными и полимерными материалами для задач литейного производства.

В 2003 году компании разделились, Voxeljet по-прежнему развивает оба направления, в то время как ExOne (в прошлом Prometal RCT) сосредоточилась лишь на песчаной технологии и частично на работе с материалами сталь-бронза.

В модельном ряду Voxeljet есть несколько систем, способных работать с песком для создания литейных форм и стержней. Все они аналогичны по механике и процессу оборудованию ExOne.

В рамках formnext-2017 компания представила систему, для работы с функциональными полимерными материалами. Технология в основе своей имеет уже освоенную PolyJet со светочувствительным связующим, это не только дает возможность добиваться улучшенных свойств, но и позволяет создавать изделия более высокого разрешения. Технология аналогична той, что была показана компания Hewlett Packard на выставке 2016 года.

Корейская компания, имеющая в линейке несколько промышленных машин аддитивного производства:

Корейская компания, имеющая в линейке несколько промышленных машин аддитивного производства:

– песчаный PolyJet-принтер с рабочей зоной 300 х 420 х 150 (неорганическое связующее, более экологично);

– песчаный SLS-принтер с рабочей зоной 600 х 400 х 400;

– SLM-машина с рабочей зоной 350 х 300 мм;

– гибридная машина (наплавка + ЧПУ-обработка) с рабочей зоной 250 х 250 х 250 мм.

Порошки металические

На выставке были широко представлены крупнейшие производители металлопорошковых композиций: Haraeus, LPW, SMT China, Oerlikon, EPMA и Полема (Россия).

Атомайзер ATOone

Установка для выработки порошковых металлокомпозиций для машин послойного синтеза от польской компании 3D lab.

Это «офисный» атомайзер высотой не более 2 метров, типичный размер промышленных атомайзеров – 5-10 м в высоту и порядка 4 м в диаметре.

В качестве материала для переработки используется проволока, а мощности оборудования позволяют вырабатывать до 200 граммов в день.

Полимерные материалы и оборудование

Композиты

Markforged

Представлено FDM-оборудование, позволяющее работать с термопластиком, наполненным углеродными, кевларовыми и стекловолокнами. Они могут быть как непрерывными, так и рубленными.

Представлено FDM-оборудование, позволяющее работать с термопластиком, наполненным углеродными, кевларовыми и стекловолокнами. Они могут быть как непрерывными, так и рубленными.

Стоимость установки порядка 100- 1000 евро.

На фото сверху вниз:

– деталь из материала Onyx (рубленое волокно);

– деталь из материала Onyx (рубленое волокно) в разрезе;

– армированная непрерывным кевларом;

– армированная непрерывным стекловолокном;

– армированная непрерывным углеволокном.

Stratasys

Компания представила материал Nylon CF, совместимый с российской FDM‑машиной Fortus 450mc. Это полиамид, наполненный рублеными углеродными волокнами.

Он обеспечивает лучшие механические свойства по сравнению со стандартными ненаполненными материалами. На фото сравнение поведения материалов при нагружении (справа ABS , в центре Nylon CF , слева Nylon 12).

Настольные SLA и эластичные материалы

DigitalWax и atum 3 D

Рабочая зона у большей машины 300 x 300 x 300 мм, доступны фотополимерные материалы, как функциональные, так и эластичные.

UNIZ SLA

Китайская компания UNIZ – новичок на рынке. Представлены две настольные SLA-машины с рабочими зонами: 315 х 185 х 450 и 192 х 122 х 200. Производитель заявляет, что это самая быстрая SLA-машина. Экспертам еще предстоит разобраться, что за материалы использует система и чем обусловлена скорость построения 2500 куб. см в час (50%-ное заполнение).

Китайская компания UNIZ – новичок на рынке. Представлены две настольные SLA-машины с рабочими зонами: 315 х 185 х 450 и 192 х 122 х 200. Производитель заявляет, что это самая быстрая SLA-машина. Экспертам еще предстоит разобраться, что за материалы использует система и чем обусловлена скорость построения 2500 куб. см в час (50%-ное заполнение).

В обеих системах используется засветка фотополимера с помощью светодиодов (LCD-Stereolithography).

Японская компания с многолетней историей. Занимается производством разнообразного высокоточного оборудования - от принтеров до микроскопов. Представила собственный 3D-принтер Agilista, использующий PolyJet-технологию. Упор делается на способность изготавливать эластичные и термостойкие изделия из силикона. Такое оборудование может быть полезно при изготовлении мелких серий громметов, уплотнителей дверей, патрубков воздуховодов и пр.

Рабочая зона: 297 х 210 х 200 мм.

Материалы: полимерные композиции на основе силикона, в том числе термостойкие до 100 °С.

Electro Optical Systems

SLS-машина P500 от EOS - одного из лидеров рынка. Рабочая зона 500 x 330 x 400 мм, два лазера 70W для ускоренной работы, температурой спекания до 300 °С и скоростью построения до 6,6 литров в час (на 20% больше, чем у рыночных аналогов).

Система оснащена сменной рабочей зоной с управляемым охлаждением, что повышает процент загрузки и стабильность размеров изделий. ПО SLS-машины позволяет соединяться с системой ERP предприятия и отслеживать в реальном времени процент выполнения задания.

Материал: полиамид, в разработке PEKK.

Польская SLS-машина, способна работать с порошковым полиамидом.

Рабочая зона: 350 х 350 х 600 мм.

Большие SLA-машины

Компания RPS основана в Великобритании сотрудниками компаний DTM и 3D Systems и существует более десяти лет.

Компания RPS основана в Великобритании сотрудниками компаний DTM и 3D Systems и существует более десяти лет.

Начала деятельность с обслуживания и восстановления машин послойного синтеза.

В 2016 году была выпущена большая SLA-машина NEO 800 собственной разработки.

Рабочая зона: 800 х 800 х 600 мм.

Материалы: фотополимерные композиции от DSM Somos и любые другие.

Стереолитографическая машина от европейской компании, производится в Китае.

Рабочая зона: 700 х 700 х 450 мм.

Материалы: фотополимерные композиции от DSM Somos и любые другие, в том числе есть собственные от Raplas.

Керамика

Для работы с керамикой, как правило, используют SLA-технологию, это компании Ceramaker

и Lithoz

.

Для работы с керамикой, как правило, используют SLA-технологию, это компании Ceramaker

и Lithoz

.

При классическом SLA‑процессе создается заготовка, так называемая green model. После построения она проходит процедуру термообработки, где удаляется полимерная составляющая и спекаются частицы керамики.

Услуги

В Европе успешно развиваются производственные площадки, оказывающие услуги по изготовлению прототипов из полимеров, композитов и металлов, используя аддитивные технологии.

Лидируют на этом рынке такие компании, как PolyShape

,

Hoffmann, Citim

GMBH

, FIT

AG

. Последняя недавно открыла филиал в России.

Лидируют на этом рынке такие компании, как PolyShape

,

Hoffmann, Citim

GMBH

, FIT

AG

. Последняя недавно открыла филиал в России.

В арсенале таких компаний широко представлено оборудование DMD, SLM, SLS, FDM, EBM, численность сотрудников аддитивного направления, как правило, составляет около 100-200 человек. Компании востребованы на рынке, далее приведены показатели доходности (revenue) за 2016 год: Hofmann GMBH – $833,2 млн., CITIM GMBH – $27,3 млн., FIT AG – $24 млн.

Следует отметить, что в октябре 2017 г. завод ACTech был приобретен компанией Materialise, и в ближайшее время на нем будет развиваться прямое производство деталей из металла с использованием аддитивных технологий.

Томография

VisiConsult и Werth - производители томографов, представили свои небольшие аппараты для томографии металлических и полимерных деталей. Отрасль начинает задумываться о контроле изделий. Это признак того, что детали все более используют как конечный продукт.

Программное обеспечение

SLM-технология — послойное лазерное плавление металлических порошков — один из методов аддитивного производства изделий, активно набирающий обороты в последние 10 лет. Сегодня она уже достаточно хорошо известна производственникам. Эта технология обладает бездной преимуществ, но, тем не менее, при эксплуатации оборудования на ее основе не перестает поражать новыми возможностями. Лидером в производстве оборудования для данной технологии является немецкая компания SLM Solutions.

С недавнего времени в Украине ее представляет СП «Стан-Комплект».

Технология селективного лазерного спекания (Selective laser melting — SLM) — это мощное производственное решение для предприятий, которым требуется быстрое и качественное изготовление изделий из разнообразных металлов.

SLM-установки сегодня активно используются в самых разных сферах промышленности для производства мастер-моделей, вставок пресс-форм, прототипов деталей, готовых изделий из нержавеющей и инструментальной стали с присутствием кобальта, хрома и никеля, а также из алюминия, титана и т. д.

Компания SLM Solutions, является основоположником SLM-технологии (патенты с 1998 г.) и одним из мировых лидеров производства оборудования на ее основе.

Штаб-квартира компании и производственные мощности находятся в городе Любек (Германия).

.jpg)

SLM-технология

SLM-технология — передовой

способ производства металлических изделий посредством послойного лазерного

плавления металлического порошка на основе данных трехмерного компьютерного

проектирования. Таким образом, существенно сокращается время производства

изделия, поскольку исчезает потребность во многих промежуточных операциях. Процесс

представляет собой поочередное расплавление тончайших слоев металлического

порошка при помощи современных волоконных лазеров, наращивая, таким образом,

деталь слой за слоем. С помощью этой технологии создают точные и гомогенные металлические

изделия. Благодаря использованию широчайшего перечня качественных порошковых

металлов и сплавов технология SLM предлагает беспрецедентные возможности для

производства металлических деталей промышленного назначения со значительными

преимуществами: сложность формы, минимальная толщина стенок, комбинирование материалов

различной плотности, отсутствие последующей обработки, безотходность, экономичность

и т. д. Программное обеспечение, поставляемое в комплекте с установками, имеет

открытую архитектуру, что также расширяет возможности данного оборудования.

SLM-технология — передовой

способ производства металлических изделий посредством послойного лазерного

плавления металлического порошка на основе данных трехмерного компьютерного

проектирования. Таким образом, существенно сокращается время производства

изделия, поскольку исчезает потребность во многих промежуточных операциях. Процесс

представляет собой поочередное расплавление тончайших слоев металлического

порошка при помощи современных волоконных лазеров, наращивая, таким образом,

деталь слой за слоем. С помощью этой технологии создают точные и гомогенные металлические

изделия. Благодаря использованию широчайшего перечня качественных порошковых

металлов и сплавов технология SLM предлагает беспрецедентные возможности для

производства металлических деталей промышленного назначения со значительными

преимуществами: сложность формы, минимальная толщина стенок, комбинирование материалов

различной плотности, отсутствие последующей обработки, безотходность, экономичность

и т. д. Программное обеспечение, поставляемое в комплекте с установками, имеет

открытую архитектуру, что также расширяет возможности данного оборудования.

Принцип работы SLM-установок:

- для предварительной обработки данных в CAD-системе получают поперечные сечения 3D-модели с минимальным шагом;

- порошок подается из автоматического устройства на подогреваемую рабочую платформу, затем распределяется на плоскости тончайшим слоем в двух направлениях;

- современные стекловолоконные лазеры расплавляют сегмент каждого слоя в соответствии с конфигурацией поперечного сечения детали в заданных координатах (2D-файла).

При этом каждый последующий слой наплавляется на предыдущий, что обеспечивает однородность структуры изделия.

Эта процедура повторяется до тех пор, пока получаемое изделие не будет точно соответствовать CAD-модели. Нерасплавленный металлический порошок удаляется в специальную камеру, после чего вновь используется.

Преимущества SLM-установок

В линейке оборудования для лазерного спекания компании SLM Solutions используется ряд уникальных, защищенных множеством патентов узлов и технологий:

МУЛЬТИЛАЗЕР — одновременное использование двух и более (до 4-х) лазеров.

Позволяет добиться повышения производительности на 400 % по сравнению с машинами, оснащенными одним лазером;

УНИКАЛЬНАЯ ДВУЛУЧЕВАЯ ТЕХНОЛОГИЯ (Hull-Core ). Использование двух разных лазеров (400 и 1000 Вт) позволяет выполнять спекание еще быстрее и качественнее. Там, где требуется максимальная точность, установка использует более тонкий луч лазера, а для увеличения скорости на простых участках — его мощность и диаметр увеличиваются;

РАСПРЕДЕЛЕНИЕ ПОРОШКА СРАЗУ В ДВУХ НАПРАВЛЕНИЯХ. Инновационное решение SLM Solutions позволяет сократить время печати изделия в два раза;

БОЛЬШИЕ РАЗМЕРЫ КАМЕРЫ большие размеры камеры. Установки лазерного спекания предназначены для изготовления деталей размером до 500 × 280 × 365 мм (данные на июль 2016 г.). За одну сессию можно вырастить одно большое изделие или несколько мелких;

ВЫСОКАЯ СКОРОСТЬ И ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ: оборудование SLM Solutions способно производить до 105 см 3 готовых металлических изделий в час. Это в 1,5- 2 раза больше, чем установки этого класса других производителей. При этом минимальная толщина стенки составляет всего 180 микрон. Наряду с этим, системы слежения за процессом построения и контроля качества обеспечивают высокую степень управляемости всем производственным циклом;

ШИРОКИЙ ВЫБОР МАТЕРИАЛОВ: нержавеющая, инструментальная сталь, сплавы на основе никеля, алюминий, титан. Самые надежные, проверенные и универсальные материалы. Благодаря открытой архитектуре программного обеспечения можно использовать металлический порошок любого производителя, без дополнительных затрат на перенастройку;

СПЕЦИАЛЬНОЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ. Установки для лазерного плавления SLM Solutions поставляются в комплекте со специальным программным обеспечением — SLM AutoFabMC. Оно не только упрощает процесс 3D-печати, но и позволяет максимально оптимизировать производственные процессы, сократить время построения и экономить расходные материалы. Программное обеспечение позволяет работать с наиболее широко распространенными в производственной среде форматами данных.

Основные потребители

Аэрокосмическая промышленность